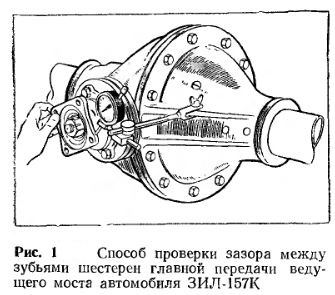

При правильном подборе регулировочных прокладок, устанавливаемых под фланец картера ведущей шестерни, боковой зазор между зубьями должен быть 0,1—0,5 мм у широкой части зуба, что будет соответствовать повороту фланца вала ведущей шестерни на величину 0,25—1,00 мм при установке стержня индикатора на фланце, но диаметру расположения отверстий под болты. Способ проверки зазора при помощи индикатора показан на рис. 1.

В том случае, когда зазор между зубьями шестерен не соответствует величине 0,1—0,5 мм, необходимо произвести регулировку путем изменения толщины набора прокладок, устанавливаемых под фланец картера подшипников пала ведущей шестерни. При этом следует сначала снимать или устанавливать одну тонкую прокладку толщиной 0,1 мм или 0,2 мм. После каждого уменьшения или увеличения толщины набора регулировочных прокладок следует закреплять картер подшипников и проверять зазор между зубьями шестерен способом, показанным на рис. 1.

Убедившись, что зазор между зубьями конических шестерен соответствует установленному, необходимо еще проверить зацепление зубьев шестерен на пятно контакта, которое должно располагаться на рабочей выпуклой стороне профиля зуба

Для проверки положения пятна контакта надо отъединить крышку, вынуть вал ведущей шестерни в сборе с картером, нанести тонкий слой краски на рабочую часть зубьев и снова установить его на место. Сделать несколько оборотов вала ведущей шестерни, вращая за фланец рукой, после чего снять вал ведущей шестерни и проверить положение пятна контакта на зубьях. Пятно контакта на зубьях попои ведомой шестерни должно иметь длину 28—35 мм и отстоять от узкого конца зуба на 3—6 мм, от широкого конца зуба — не менее 5 мм и от вершины зуба — не менее 1 мм.

Положение и величину пятна регулируют перемещением зацепляемых шестерен, изменяя толщину набора регулировочных прокладок под фланцем картера подшипников вала ведущей шестерни.

Чтобы отвести ведущую шестерню от ведомой, надо увеличить толщину набора прокладок, прибавляя по одной тонкой прокладке толщиной 0,1 мм, и наоборот, для приближения ее к ведомой шестерне надо настолько же убавить толщину. После каждого изменения толщины набора прокладок снова устанавливают картер подшипников вала ведущей шестерни на место и проверяют величину и положение пятна контакта вращением шестерен.

Осевой зазор (люфт) ведомой шестерни зависит от посадки подшипников дифференциала, предварительный натяг которых обеспечивается при сборке точными размерами деталей и постановкой прокладки толщиной 0,15—0,20 мм в плоскости разъема картера с крышкой ведущего моста.

Посадка подшипников дифференциала в собранном новом ведущем мосту должна находиться в пределах от натяга 0,45 мм до зазора 0,09 мм. Осевой зазор 0,09 мм и является максимальным осевым люфтом вала ведомой шестерни в сборе с дифференциалом. Осевой люфт вала ведомой шестерни можно замерить щупом, вставляя его между венцом ведомой шестерни и медной пластиной, прикрепленной к крышке картера моста. Этот люфт можно замерить индикатором, подставляя его ножку к зубчатому венцу ведомой шестерни. При замере указанного люфта вал ведущей шестерни в сборе с картером подшипников должен быть снят с картера ведущего моста.

В процессе эксплуатации ведущего моста осевой зазор ведомой шестерни допускается до 0,2 мм. В связи с тем, что подшипники дифференциала не регулируют, осевой зазор ведомой шестерни может быть уменьшен за счет замены прокладки с меньшей толщиной с плоскости разъема картера с крышкой или за счет замены изношенных подшипников дифференциала новыми.